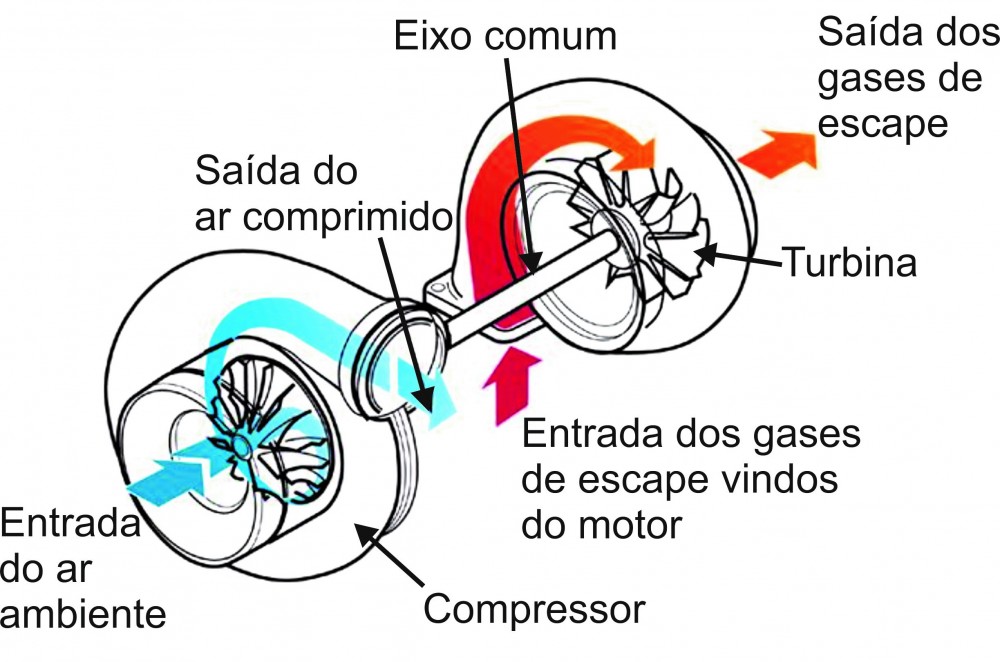

Os motores com turbo compressor tem a finalidade de reaproveitar os gases de escape provenientes da etapa de queima dentro do cilindro. Este gás quente impulsiona a turbina do sistema, que está unida a um eixo comum que transmite a energia ao compressor, localizado na entrada do coletor de admissão. Através do movimento giratório conduzido pelo eixo comum, o compressor aspira e aumenta a pressão de ar que entra no cilindro, melhorando significativamente a queima de combustível.

Devido ao contato direto com os gases de escape, o sistema trabalha sempre em altas temperaturas, podendo chegar aos 750°C, alcançando os 100.000 RPM (rotações por minuto).

Para que você entenda melhor o funcionamento do sistema, iremos conhecer as suas partes e o seu ciclo, exemplificados nas imagens abaixo:

Ciclos do turbo compressor

Esse sistema trabalha basicamente em três ciclos:

Carga inferior (marcha lenta): aplica-se quando há baixa movimentação dos gases de escape, e o ar que é aspirado pelos cilindros não é pré-comprimido pelo compressor.

Carga média: ocorre quando a pressão do coletor de admissão aproxima-se da pressão atmosférica, e o regime de rotação mais elevado aumenta a movimentação dos gases de escape, acionando o compressor que pré-comprime o ar a uma pressão igual ou pouco maior que a atmosférica.

Plena carga: nesta última etapa a energia promovida pelos gases aumenta significativamente sobre a turbina, atingindo o valor máximo de pressão dentro do coletor de admissão, regulada por uma válvula de controle chamada “Westegate”. A pressão do ar admitido pelo compressor nesta fase varia de 0,9 bar (máximo) em turbos normais, e em 1,2 bar (máximo) em turbos de geometria variável.

Para que se evite o aumento excessivo de rotações do conjunto e consequentemente a elevação da pressão dos gases, é necessário um controle de segurança através da eletroválvula Westegate, que evacua parte dos gases de descarga diretamente para a saída de escapamento, como podemos ver na imagem abaixo:

A refrigeração do turbo compressor é feita de duas formas: por óleo de lubrificação vindo do motor e por ar de admissão. O aquecimento do ar aspirado não é benéfico ao sistema, já que perde densidade em função do aumento de temperatura, como também perde oxigênio, causando uma queima pobre do combustível.

Além disso, podem ocorrer problemas no interior do cilindro pela dificuldade de refrigeração durante o enchimento da câmara com ar quente, que tem temperatura superior ao líquido de arrefecimento.

Para que se evite que o ar aquecido aspirado entre nos cilindros, é utilizado um sistema de arrefecimento do ar através de permutadores de calor, chamado Intercooler.

Basicamente é um radiador que força o ar quente a circular em seu interior, através de seus alvéolos, que é arrefecido pelo ar exterior e resulta em uma diminuição de 40% a 60% da temperatura. Assim, há um aumento da massa do ar garantindo uma queima eficiente, reduzindo consumo de combustível e emissões atmosféricas.

Veja na figura a seguir: