Neste artigo vamos apresentar as diferenças e as ligações entre o sensor CKP e CMP e seus princípios de funcionamento.

Bem como, a dinâmica que envolve a conferência do sincronismo do motor através da análise dos sinais emitidos por esses dois sensores.

O sensor de fase (CMP) informa a posição do eixo do comando de válvulas ao Módulo de Controle, que automaticamente analisa as informações e as compara ao sinal do sensor de rotação (CKP).

Ambos são importantes componentes do Sistema de Injeção Eletrônica dos veículos.

Sensor de Rotação do Virabrequim

Este sensor informa para o módulo do motor a sua respectiva rotação e posição angular do virabrequim.

As informações são usadas para várias estratégias do sistema de gerenciamento, por exemplo, o cálculo de início de injeção.

Isso acontece porque o módulo de controle do motor precisa saber a posição exata do pistão dentro do cilindro, calculando assim o momento exato da injeção de combustível.

Existem 2 tipos construtivos de sensor de rotação: os indutivos e os de efeito Hall.

Sensor de rotação (CKP) indutivo: como funciona

O sensor CKP é constituído de um corpo tubular dentro do qual há um imã permanente e uma bobina.

Esse fluxo magnético criado pelo imã sofre, devido a passagem dos dentes da roda fônica, oscilações derivadas da variação de entreferro.

Essas oscilações induzem uma força eletromotriz no enrolamento, e nas extremidades manifestam-se uma tensão alternada positiva, dente de frente para o sensor, e uma negativa, falha de frente para o sensor.

O valor de pico da tensão na saída de sensor depende, dentre vários fatores, da distância entre o sensor e o dente (entreferro).

Na roda fônica existem, na maioria dos casos, 60 dentes, dos quais 2 são removidos para criar uma referência.

O passo da roda corresponde, então a uma ângulo de 6º (360º dividido por 60 dentes).

Diagnóstico do sensor indutivo

Para facilitar o entendimento do teste de falhas e verificar se há alguma anomalia no veículo, vamos a um exemplo:

A figura abaixo, apresenta a tensão alternada de referência do sensor de rotação de um Fiorino 1.3 Motor Fire, ano 2008, equipado com o sistema de injeção IAW 4AFB.

Esse modelo está presente no manual Injeção Eletrônica do Simplo.

O teste do sensor CKP deve ser realizado com o multímetro na escala de tensão alternada no momento da partida do veículo.

Este tipo de sensor não é alimentado pelo módulo, portanto, durante o funcionamento do motor gera um sinal de corrente alternada, num tipo de onda senoidal, que pode ser captada com o uso do osciloscópio.

Depois da captura, o técnico pode comparar o sinal obtido com um Oscilograma de referência.

Para verificar o funcionamento do sensor, podemos através de um multímetro, medir sua resistência.

Por ser um sensor indutivo, haverá um valor específico para cada aplicação.

A figura 4 exibe detalhes do valor de referência e do procedimento para se realizar o teste de resistência.

Por fim, o esquema elétrico identifica os pinos a serem utilizados, facilitando o trabalho do técnico automotivo.

Sensor de efeito Hall

Princípio de funcionamento

Uma camada semicondutora percorrida por uma corrente, imersa num campo magnético normal (linhas de forças perpendiculares a direção da corrente), gera nas suas extremidades uma diferença de potencial, conhecida como tensão “HALL”.

Se a intensidade da corrente permanece constante, a tensão gerada depende somente da intensidade do campo magnético.

Assim, é suficiente que a intensidade do campo magnético varie periodicamente para obter um sinal elétrico modulado, cuja frequência é proporcional à velocidade com a qual muda o campo magnético.

Para obter essa mudança o sensor é passado através de um anel metálico (parte interna da polia) provido com uma série de aberturas.

No seu movimento, a parte metálica do anel cobre o sensor, bloqueando o campo magnético, provocando uma redução do nível na saída.

Se for ao contrário, quando estiver junto à abertura e, portanto, com o campo magnético presente, o sensor gera um nível de sinal alto na saída. A figura abaixo, exibe o sinal do sensor de rotação do tipo hall de um veículo Onix 1.0 8V Flex, 2012 em diante, SPE-4 Multec H.

O sensor de efeito hall, obrigatoriamente, será alimentado com tensão com corrente.

A diferença é que, dependendo do sistema, pode ser alimentado com 5V (via módulo do motor) ou 12V (normalmente alimentado via fusível da Central do Vão do Motor).

Abaixo, exibimos o esquema elétrico deste mesmo veículo, detalhando a função de cada terminal do sensor. Esta informação também está presente no manual Injeção Eletrônica.

Vamos agora entender um pouco mais sobre outro importante componente do Sistema de Injeção Eletrônica dos veículos: o sensor de fase.

Sensor de Fase (CMP)

O sensor CMP trabalha de forma semelhante ao sensor de rotação.

A diferença está no fato de que esse sensor capta um único sinal e deve informar, ao módulo de injeção, a referência de fase do 1º cilindro.

Esse sinal, em conjunto com o sinal do sensor de rotação, permite ao módulo do motor reconhecer os cilindros e determinar o ponto de injeção e de ignição (motor Otto) sequencial.

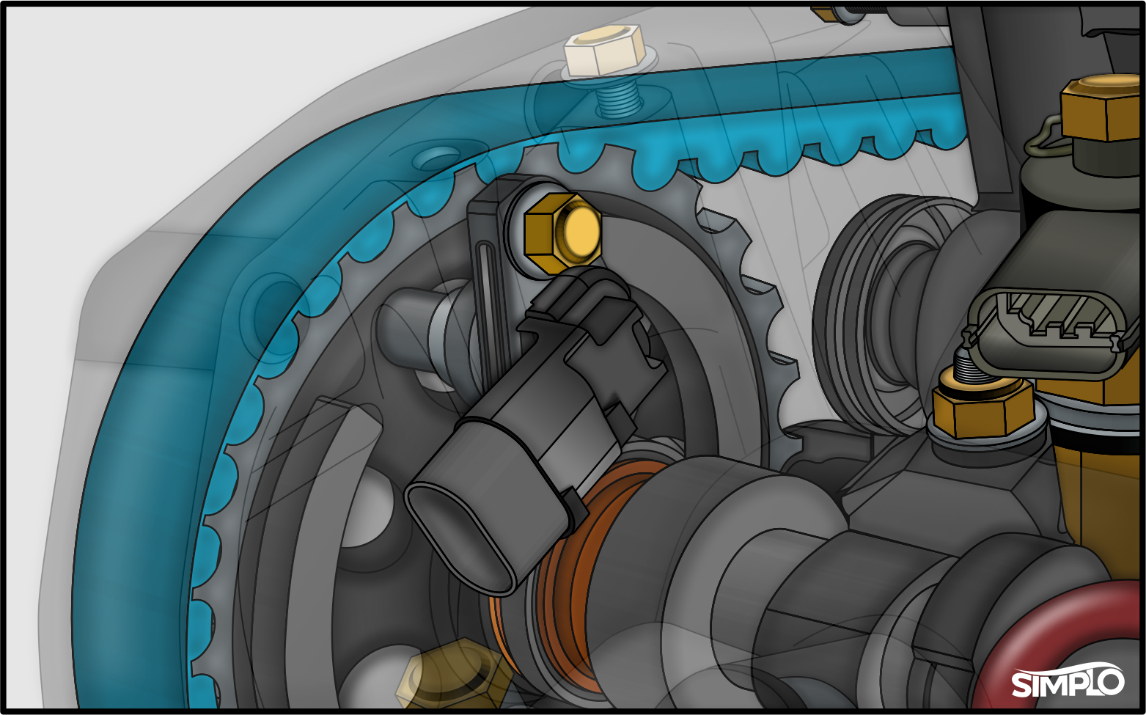

A localização do sensor de fase varia conforme o sistema utilizado, podendo estar montando junto à polia de comando de válvulas ou no cabeçote superior, em um alojamento específico para que esteja alinhado ao eixo de comando de válvulas.

Confira na imagem:

Assim como o sensor de rotação do motor, o sensor de fase também pode ser do tipo indutivo ou de efeito hall, dependendo do sistema.

Além disso, tem os mesmos princípios de funcionamento abordados anteriormente. Assim, os testes podem ser aplicados com a utilização de ferramentas como o multímetro ou osciloscópio.

Para se ter uma ideia da eficiência da análise com o osciloscópio, a figura abaixo mostra o sinal emitido por quatro sensores de fase, instalados em um motor 6 cilindros e equipado com quatro eixos comando de válvulas (dois de admissão e dois de escapamento).

Sincronismo do motor + sinais dos sensores de fase e rotação

Após a apresentação dos sensores de fase e rotação, princípios de funcionamento e testes com osciloscópio, vamos verificar o sincronismo do motor, por meio da análise simultânea do sinal emitido pelos sensores.

De uma maneira geral, a Central Eletrônica do Motor identifica que o motor está “no tempo” quando analisa o sinal emitido pelos sensores de fase e rotação simultaneamente.

Isso permite a comparação de pontos específicos do sinal de cada um deles e, a partir daí, conclui se o motor está sincronizado ou não.

Por exemplo, a figura apresenta as ondas de referência presente no manual OSCI do sincronismo de um Gol 1.6 16V MSI TotalFlex 120cv GVII de 2018 a 2019.

Ali se compara a quantidade de dentes existentes, mesmo depois da falha de dois dentes do sensor de rotação (canal 1 amarelo) e um ponto especifico do sensor de fase (canal 2 verde).

Neste caso, o sincronismo se dá pelo alinhamento entre o 14º dente após a falha da roda fônica, instalada no virabrequim, e a descida do sinal emitido pelo sensor de fase.

A escolha do ponto de comparação fica a critério do técnico, pois o aspecto fundamental dessa análise consiste na confirmação se os pontos coincidem com uma referência confiável de veículo sincronizado.

É imprescindível que o reparador tenha à disposição uma biblioteca de sinais para comparar a imagem capturada com os padrões de referência.

Não à toa, o Simplo desenvolveu um manual específico para este tipo de análise: o Manual OSCI (Osciloscópio).

O objetivo do conteúdo é facilitar o diagnóstico nos sistemas embarcados, apresentando as ondas dos principais sensores e componentes desses sistemas.

Esse conjunto de informações, demonstra de forma prática como fazer os testes, e é ilustrado com desenhos e descrições simples.

Além disso, o manual é uma ferramenta ágil e segura para o trabalho do reparador, que busca melhorar a qualidade e a eficiência dos seus serviços.

Estudo de caso

Para demonstrar as vantagens desta técnica de diagnóstico, vamos conferir sua aplicação na prática.

O caso foi cedido gentilmente pelo reparador João Lopes, da JL Manutenção Automotiva, sediada em Vitorino Freire, no estado do Maranhão.

1. O proprietário de uma Fiat Strada 1.4 Flex chegou na oficina relatando que o veículo apresentava alto consumo de combustível e perda de potência. O reparador perguntou sobre os serviços que já haviam sido realizados no veículo. O cliente respondeu que já tinha feito a substituição dos cabos, velas e bobinas de ignição, além da limpeza e equalização dos bicos injetores.

2. O técnico então partiu para a verificação dos sintomas relatados pelo cliente. Após o teste de rodagem confirmou que o veículo realmente apresentava os problemas citados.

3. Depois de realizar um planejamento de testes que iria realizar, João decidiu colocar o scanner automotivo para visualizar a possibilidade de algum código de falhas, que lhe auxiliasse no diagnóstico. Feita a verificação, não constatou nenhum código na memória da central do motor.

4. O próximo passo foi a utilização do osciloscópio, a fim de verificar o sincronismo do motor e sem a necessidade de desmontagem dele. A medida otimiza o tempo da análise e evita quebras de componentes no momento da desmontagem.

5. Após a captura dos sinais dos sensores de rotação e fase, o técnico chegou à conclusão que o motor do veículo estava fora do ponto, ou seja, estava fora de sincronismo.

Como ele sabia que o motor estava fora de sincronismo?

A informação foi descoberta com o uso do manual OSCI do Simplo.

Neste tipo de veículo, o final do dente maior do comando de válvulas, capturado pelo sensor de fase (CMP), deve coincidir com o 17º dente depois da falha da roda fônica, capturado pelo sensor de rotação (CKP).

E não com o 20º dente que estava no veículo que apresentava as anomalias.

Ao conferir o sincronismo, o reparador confirmou o que o osciloscópio já havia mostrado: a ferramenta especial de sincronismo não encaixava nos respectivos locais.

Confirmando que o veículo estava fora do “ponto”, especificado pela fabricante.

Observe na imagem abaixo:

Sem perder tempo, o reparador realizou a montagem da correia dentada utilizando as ferramentas necessárias para isso.

Por fim, uma nova captura dos sinais confirmou a assertividade do diagnóstico e a eficiência do trabalho realizado.

Finalizada a reparação, foi só devolver o veículo para o cliente e encerrar mais um atendimento.

Gostou dos exemplos?

Entre em contato com a gente e apresente os casos reais enfrentados na sua oficina.

Quem sabe, nos nossos próximos conteúdos, a gente possa realizar o estudo deles também.

Até a próxima!