Antes de entendermos o funcionamento do sistema de injeção eletrônica diesel, vamos falar sobre o seu principal componente: o óleo diesel.

O Diesel, usado em larga escala na área automotiva pesada, é um combustível oleoso obtido a partir do refino do petróleo.

Ele possui uma composição complexa, tendo hidrocarbonetos e compostos orgânicos como nitrogênio, oxigênio e enxofre.

Dentre todos os produtos oriundos do petróleo, o Diesel é que se encontra em maior abundância.

O óleo Diesel tem aspecto límpido, sua toxicidade é considerada média e não apresenta resíduos sólidos em suspensão na sua composição.

Além disso, é um líquido volátil, e inflamável.

No Brasil, a utilização desse tipo de combustível é direcionada em sua maioria para o transporte de carregamentos como caminhões, ônibus, furgões, utilitários e etc.

Seu uso também pode ser industrial, usado em geradores elétricos ou para caldeiras de aquecimento e pequenas embarcações.

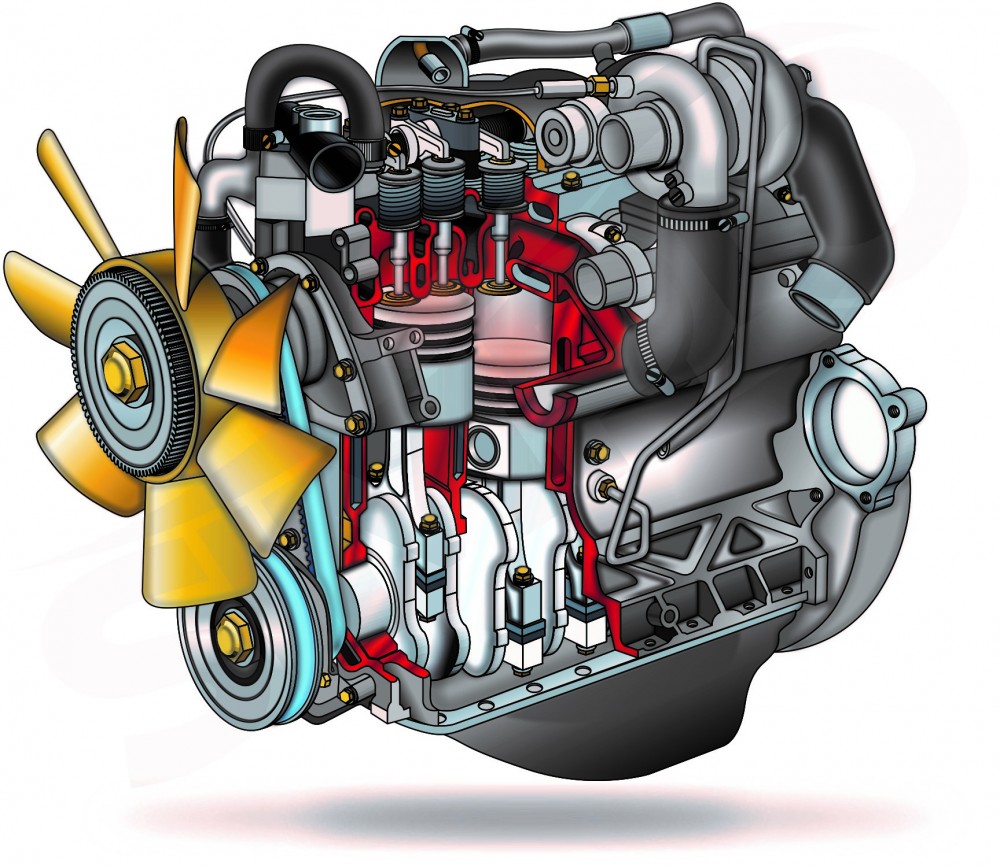

Sistema de injeção diesel: funcionamento

O sistema de injeção Diesel, assim como o de gasolina, permite dosar a quantidade exata de combustível para cada momento de serviço do motor.

É comandado por uma unidade de comando que processa diversos parâmetros do motor e do meio ambiente.

Assim, o sistema garante maior eficiência, menor consumo de combustível e emissões de poluentes.

Como o Diesel é mais poluente que outros combustíveis, as inovações tecnológicas são constantes, a fim de se adequar as exigentes normas regulamentadoras de emissões no mundo inteiro.

O motor Diesel, comparado ao de gasolina, é mais robusto e tem maior durabilidade, tornando sua manutenção mais complexa.

Por isso, estes motores têm algumas diferenças comparados aos motores movidos a outros tipos de combustível.

O ar e o combustível são comprimidos na câmara de combustão a 800°C e não necessitam de centelha para a explosão.

Já que o diesel inflama com a pressão formada, é usada apenas uma vela de aquecimento.

Diferente do motor à gasolina que admite ar/combustível, o motor a Diesel admite somente ar.

Na fase de compressão, o ar é comprimido e sua temperatura se eleva consideravelmente, assim quando o pistão chega quase no PMS, o Diesel é injetado a uma alta pressão (200 bar em média) e se inflama instantaneamente.

Os motores a Diesel necessitam de menos rotações do motor (RPM) do que os veículos a gasolina.

Por isso, apresentam maior durabilidade.

O curso dos pistões é maior e o impacto da explosão é muito menor comparado aos motores a gasolina.

Tipos de Unidades Injetoras

UP – Unidade de Pressão

Neste sistema cada cilindro possui uma bomba de alta pressão conectada ao seu respectivo injetor.

A bomba é acionada pelo eixo do comando de válvulas e tem a função de comprimir o combustível e envia-lo ao injetor, comandados pela central de injeção.

A unidade de comando calcula a quantidade e o tempo de injeção do Diesel, conforme as condições de rotação e carga exigidas, certificando-se de que o motor funcione melhor em qualquer situação.

EUI – Unidade Injetora

O sistema de unidade injetora UI consegue integrar tanto a bomba de alta pressão quanto o injetor, em uma só unidade em cada cilindro do motor.

A unidade injetora substitui os sistemas convencionais que utilizam tubos de alta pressão de combustível, possibilitando valores de pressão elevados.

As unidades são montadas no cabeçote, e a injeção do Diesel é controlada por uma eletroválvula que responde aos comandos da central de injeção (ECU), que determina o melhor momento e o volume adequado de combustível que será injetado conforme as condições de funcionamento.

HEUI – Unidade Injetora com acionamento hidráulico

Este sistema possui uma característica importante, seus injetores-bomba estão alojados no cabeçote e possuem um sistema hidráulico de acionamento, que utiliza como elemento de ação o óleo do motor em uma galeria de alta pressão.

A bomba hidráulica é alimentada a uma pressão de lubrificação de aproximadamente 45 psi, podendo chegar 3700 psi de forma variável.

As unidades injetoras trabalham conforma ordens diretas da ECU que recolhe os dados de sensores e dosa o volume necessário de combustível.

Essa tecnologia foi criada pela Caterpillar e é utilizada em motores como o C9, C7 e 3126B.

Abaixo está o esquema dos componentes do motor C9 com sistema HEUI.

Componentes do sistema de injeção eletrônica diesel

- Bomba de óleo

- Unidade injetora eletrônica hidráulica

- Filtro de óleo

- Arrefecedor de óleo

- Óleo de alta pressão

- Combustível

- Conector para a Válvula de Controle da Pressão de Ativação da Injeção (IAPCV)

- Bomba hidráulica da unidade injetora

- Sensor para a Pressão de Comando da Injeção (IAP)

- Filtro de combustível

- Filtro primário do combustível e separador de água

- Tanque de combustível

- Engrenagem do eixo-comando

- Sensores de distribuição/rotação

- Módulo de Controle Eletrônico (ECM)

- Bateria

- Regulador de pressão do combustível

- Sensor de pressão no coletor de admissão

- Sensor de pressão do óleo

- Sensor de temperatura do líquido arrefecedor

- Sensor de posição do acelerador

- Sensor de temperatura do ar de admissão

- Sensor de pressão atmosférica

- Aquecedor da admissão de ar

Sistema Common Rail de Injeção eletrônica diesel

O sistema Commom Rail é o sucessor do sistema HEUI e é atualmente o sistema mais avançado de injeção eletrônica diesel.

Ele funciona de forma que a geração de pressão e a injeção de combustível atuem de forma separada, ou seja, a pressão formada pela bomba está disponível para todos os injetores através de um tubo chamado Rail.

A pressão é controlada independentemente da rotação do motor pela ECU que reúne dados de diversos sensores instalados no motor, garantindo desempenho e eficiência, além de baixo ruído e menor emissão de poluentes comparada aos outros sistemas.

Como a unidade do motor controla eletronicamente a abertura dos injetores, possibilita a realização de injeções múltiplas em um mesmo ciclo, pré-injeção, injeção principal, pós-injeção.

Este sistema é utilizado por praticamente todas as montadoras.

Nos manuais de injeção eletrônica Diesel, encontrados no Simplo, podemos encontrar o esquema elétrico com descrições e testes do sistema Denso i-ART Toyota, utilizado nos modelos Hilux a partir de 2012, que usaremos como demonstração para melhor entendimento.

Além disso, o manual Diesel possui quase todos os sistemas de injeção eletrônica diesel existentes no mercado, com diagramas elétricos, descrições de funcionamento e testes de sensores e atuadores.

A Hilux com sistema Denso i-ART, caracteriza-se por um conjunto de injetores complexos, onde um sensor de pressão em miniatura se encontra em cada injetor monitorando a atividade de injeção.

A injeção de Diesel ocorre até 1.000 vezes por segundo, então o sistema i-ART consegue medir com precisão a flutuação de pressão e temperatura do combustível individualmente para proporcionar um controle ideal de quantidade e sincronismo de injeção.

No capítulo encontrado no Manual de Injeção Eletrônica Simplo, temos a descrição de funcionamento e operação desse sistema.

Descrição dos injetores i-ART

Este manual descreve os injetores CRS i-ART com tecnologia de precisão inteligente.

Novos itens que foram alterados em relação a Hilux convencional (motor KD) estão listados abaixo:

- Os recém projetados injetores piezo G3Pi com sensor de pressão embutido i-ART (e temperatura do combustível com função medidora).

- A pressão do sistema: pressão máxima aumentou de 180 Mpa a 200 Mpa

- Filtros de separação de umidade eficientes com camada dupla redundante.

- Não está mais presente o sensor de temperatura do combustível da bomba de abastecimento

- Não está mais presente o sensor de pressão do rail.

O CRS i-ART está configurado como se mostra na figura abaixo.

Retorna da bomba de alta pressão: 1,1 Mpa

Alimentação do sistema de injeção pela bomba de alta pressão: 200 Mpa

O sistema i-ART tem sensores de pressão construídos dentro dos piezo injetores.

Ele detecta a variação de pressão e temperatura de combustível para cada cilindro, proporcionando um retorno para o ECU para controlar a taxa de injeção para o valor ideal.

Confira na figura abaixo o sistema de constituição dos piezo injetores:

Operação dos injetores i-ART

Válvula injetora fechada: quando a tensão não é aplicada à pilha piezo elétrica, a pressão na câmara de controle e na parte inferior na agulha do bico é igual a do combustível no rail.

A agulha do bico permanece fechada devido a diferença na área de superfície exposta à pressão entre a câmara de controle e na parte inferior da boca da agulha.

Portanto, a injeção não é realizada.

Injeção: 1uando a tensão é aplicada à pilha piezo, a pilha se expande.

A transmissão de poder de atuação do pistão de grande diâmetro ao pequeno diâmetro do êmbolo expande o deslocamento da pilha piezo e empurra a válvula de controle para baixo, abrindo o assento superior e fechando o assento inferior.

Como resultado, o combustível é descarregado a partir da câmara de controle para o trajeto de fuga através do orifício A, e a pressão da câmara de controle diminui.

Uma vez que a pressão na parte inferior do bico da agulha torna-se maior do que a do controle da câmara, a agulha do bico é empurrada para cima e a injeção começa.

Injeção completa: quando a tensão aplicada a pilha piezo elétrica é removida, a pilha encolhe, e tanto o pistão de grande e pequeno diâmetro, assim como o aumento da válvula de controle se recolhem.

Além disso, o assento superior fecha. Como resultado, um caminho de combustível para a câmara de controle abre, e a pressão do combustível na câmara de controle retorna rapidamente à mesma pressão que o Rail.

Portanto, a agulha do bico é empurrada para baixo, e a injeção de combustível para.

Conforme descrito anterior, mostramos na figura abaixo.

O reparador encontra todo o conteúdo disponível para efetuar um trabalho com qualidade e segurança e ainda conta com todo o esquema elétrico do sistema de injeção. Além dos testes dos sensores e atuadores, exemplificados abaixo.

Comunidade Simplo: receba conteúdos como este no seu e-mail

Faça parte da Comunidade Simplo e receba conteúdos sobre o universo automotivos, estudos de caso, material técnico, dicas para sua oficina e muito mais!