Motor Diesel fora do ponto é o termo utilizado pelos reparadores ao se referirem ao motor que não está em perfeito sincronismo.

Para entendermos melhor este problema, trazemos um estudo de caso. Vamos observar passo a passo como o reparador pode fazer diagnóstico para colocar um motor diesel no ponto.

Entretanto, antes de falar sobre os sintomas e o diagnóstico do ponto de motor diesel, vamos estudar em detalhes o sincronismo nos motores de combustão interna.

Entendendo o sincronismo (motor diesel no ponto)

O motor de combustão interna pode ser considerado o coração do veículo, pois é dele que sai a força motriz que promove o deslocamento. É composto tanto por componentes fixos, como:

- Cilindros

- Bloco

- Cabeçote

Também possui componentes móveis, como:

- Pistões

- Bielas

- Árvore de manivelas

- Válvulas de comando

- Entre outras

Seu funcionamento só é possível graças ao sincronismo desses componentes, que controlam, simultaneamente, a entrada da mistura e a saída dos gases para o escapamento. Este controle faz com que o motor de combustão interna produza movimentos de rotação por meio de várias combustões dentro do cilindro fechados. Quando surge algum defeito, essa falta de sincronismo pode é conhecida como:

- Motor diesel ponto adiantado

- Motor diesel ponto atrasado

- Motor diesel fora do ponto

Formas de Sincronismo

Em geral são encontrados no mercado três tipos de ligação entre o comando de válvulas e a árvore de manivelas:

- Por engrenagens

- Corrente de comando

- Correia dentada

Observe uma distribuição por engrenagens:

Sincronismo por engrenagem

Neste tipo de ligação, a posição exata de cada engrenagem é marcada na fábrica no momento da montagem. Essa marcação corresponde geralmente à posição do primeiro pistão em ponto morto superior (PMS). No momento da montagem do motor é fundamental verificar esta marcação.

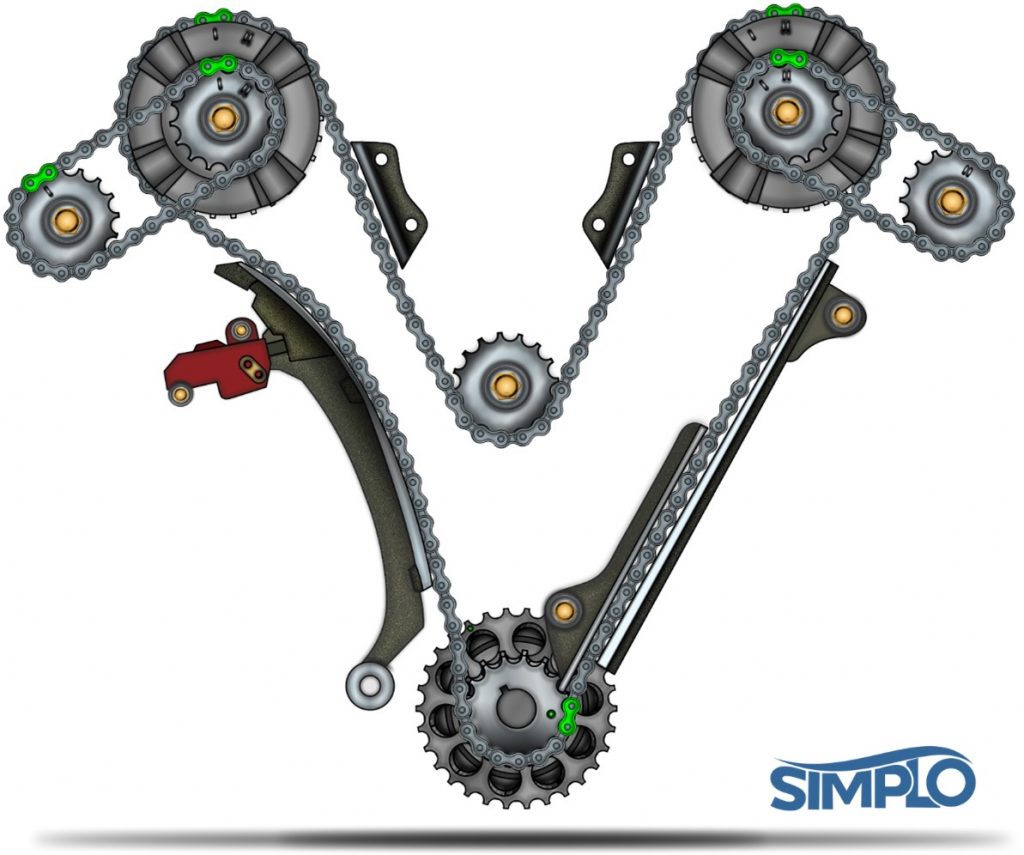

A próxima imagem mostra um motor que utiliza o sincronismo por corrente de comando.

Em comparação com o sincronismo por engrenagens, trata-se de um mecanismo bem mais compacto e leve sem perder sua robustez e confiabilidade. Seu sincronismo, costuma ser bastante simples (baseada em marcas gravadas nas engrenagens), além de permitir maiores rotações de funcionamento sem grandes problemas.

Referente à manutenção, seu período de troca é bem superior ao da correia dentada e é geralmente tensionada automaticamente por um dispositivo hidráulico.

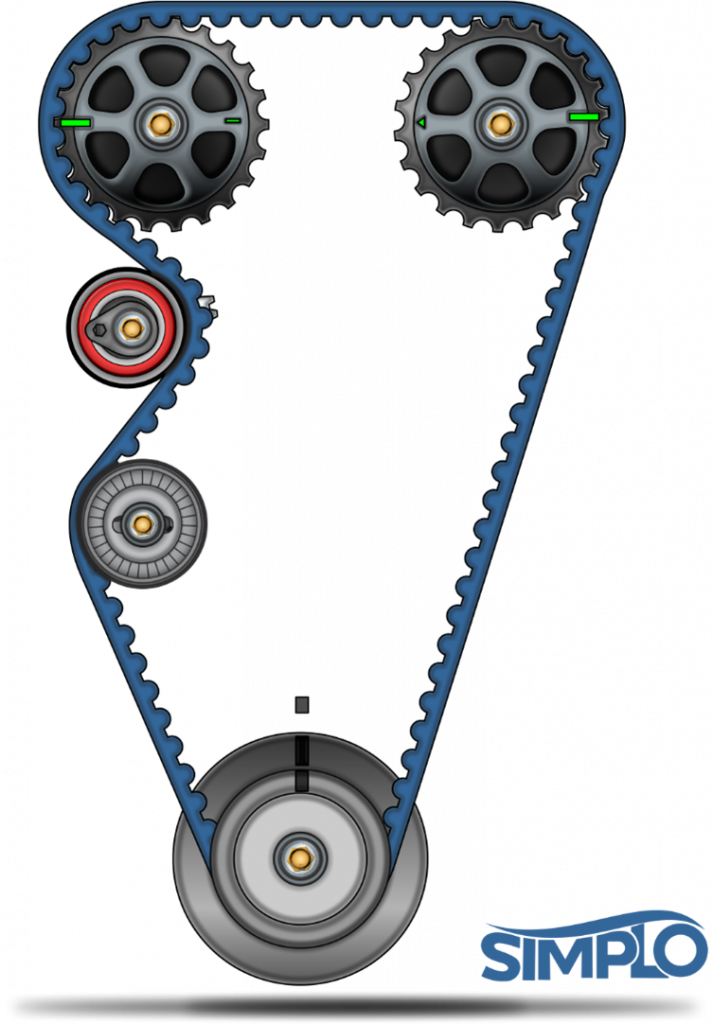

E a seguir o sincronismo que utiliza a correia dentada como meio de ligação entre a árvore de manivelas e o eixo do comando das válvulas.

Da forma similar ao utilizado pelo sistema que utiliza corrente, o sistema por correia traz em suas polias, marcações especificas. Quando alinhadas entre si ou com algum ponto também marcado no motor, garantem o seu perfeito sincronismo.

Falta de sincronismo – motor diesel fora do ponto sintomas

Caso um motor a Diesel perca seu sincronismo, os principais sintomas serão:

- Perda de potência

- Motor não entra em funcionamento

- Lâmpada indicadora de falha no sistema de injeção eletrônica acessa

- Lâmpada acesa indicando falha do sistema de emissões (Luz do ARLA)

Caso de Estudo

O caso que será apresentado foi cedido, gentilmente, pelo amigo reparador e técnico automotivo Ivandel da Silva Gonçalves.

Chegou na oficina um motorista relatando que o veículo estava sem potência. As lâmpadas indicavam falha na injeção eletrônica e nos sistemas de emissões.

Era um caminhão Ford Cargo 1723, 2014, 6 cilindros. Além do moderno sistema de injeção eletrônica, este modelo conta com o sistema de controle de emissões Euro5, conhecido pela necessidade do uso da ARLA 32.

Início do diagnóstico do problema no motor diesel

O técnico iniciou sua investigação considerando o caso como falha apenas no sistema de emissões. Sabia que anomalias presentes neste sistema tem como principais consequências a redução da potência do veículo.

A luz do sistema de injeção era amarela, o que evidenciava que a falha era considerada leve. Ao acessar o código de falhas com o scanner automotivo constatou, intrigado, que o equipamento indicava que havia uma falha no sensor de rotação, componente vital para o perfeito funcionamento do motor do veículo.

Na cabine do caminhão o conector do sensor estava desconectado, ao realocar em sua posição correta o motor parou de funcionar, deixando o reparador surpreso. Diante da situação, o técnico removeu o conector do sensor e o veículo voltou a dar partida.

Seu próximo passo foi dar partida no motor com o sensor de rotação desconectado e, em seguida, conectá-lo já com o motor em funcionamento. Desse modo, em 20 segundos desligava automaticamente. Logo, concluiu que este comportamento se baseava em uma estratégia de segurança do sistema de injeção eletrônica.

Utilizando-se de um multímetro não encontrou nenhuma anomalia no componente. Desconfiou de alguma falha na unidade de controle do motor (UCE), já que defeito no sincronismo mecânico desse tipo de motor é quase impossível de ocorrer porque são com engrenagens robustas e seu funcionamento era perfeito com o sensor de rotação desligado.

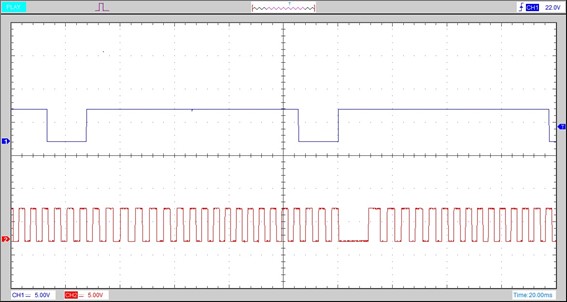

O técnico decidiu conferir os sensores de fase e rotação com um osciloscópio para capturar os sinais emitidos pelos sensores de fase e rotação. E desta forma, conferir o sincronismo do veículo.

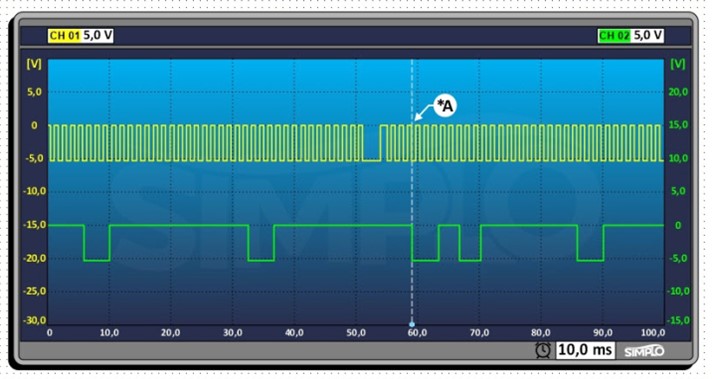

Obteve os seguintes sinais:

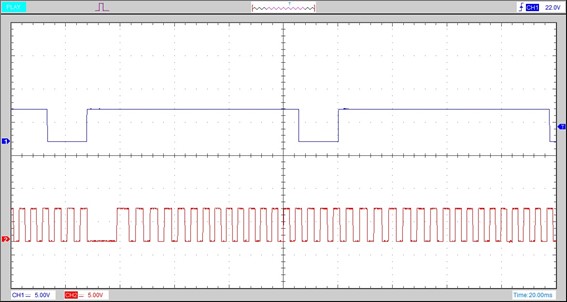

Com estes sinais, o técnico acessou o site GSA gráficos e sinais automotivos, onde acessou um banco de dados com vários sinais de sincronismo de diversos modelos de veículos e motores.

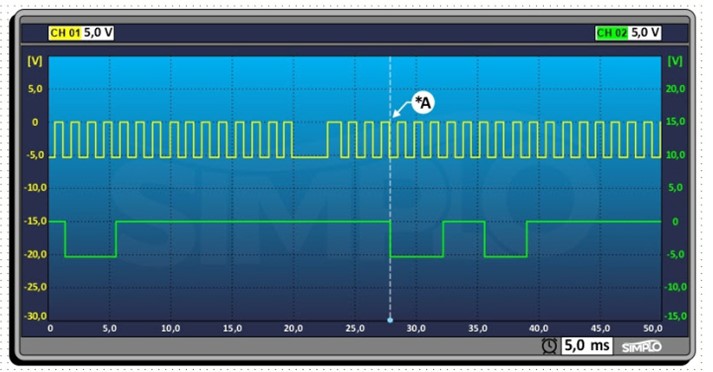

O sincronismo correto tinha os seguintes sinais:

Assim, confirmou que o motor estava fora do ponto.

Nos veículos movidos a óleo diesel linha pesada, os componentes a serem analisados são de difícil acesso. A análise com o osciloscópio reduz o tempo de verificação que levaria desmontando os componentes.

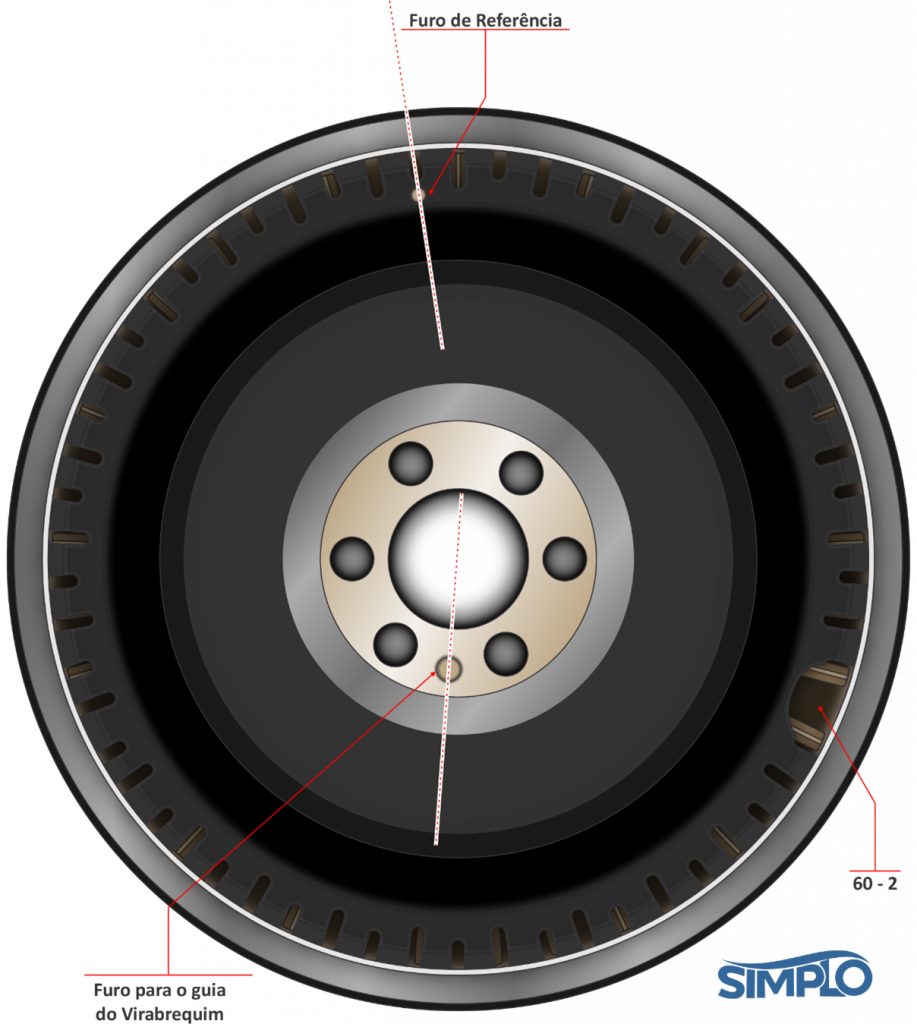

Confirmada a falta de sincronismo, o técnico desmontou a parte dianteira do motor onde se localiza a roda fônica que trabalha em conjunto com o sensor de rotação. Após a desmontagem de vários componentes como viscosa, radiador e correia de acessórios foi possível retirar a polia fônica.

Ao comparar a polia que acabara de tirar com uma em bom estado, concluiu que os oscilogramas capturados pelo osciloscópio estavam corretos, confirmando que havia alguma anomalia na relação entre os sinais do sensor de rotação e fase, fechando assim o diagnóstico da causa do problema.

Para corrigir a anomalia, o técnico realizou uma análise nas polias. Constatou que são formadas por duas partes, prensadas entre si para formar o conjunto completo roda fônica mais polia de acessórios. Desta forma, realizou a desmontagem da polia e a reposicionou corretamente a fim de que não ocorresse mais o defeito.

Após isso instalou todos os componentes e o defeito foi solucionado com sucesso.

Como desmontar o motor diesel fora do ponto

Além dos três sistemas de sincronismo (corrente de comando, correia dentada e engrenagens) os modelos e as marcas dos veículos mudam muito, então cada motor terá um procedimento diferente.

A única maneira de desmontar o motor com precisão é consultando os manuais técnicos. O Simplo, possui o maior acervo de manuais técnicos veiculares do Brasil, incluindo as linhas diesel e máquinas pesadas.